ការដាក់ស័ង្កសីក្តៅ ដែលគេស្គាល់ផងដែរថាជា galvanizing គឺជាវិធីសាស្រ្តនៃការជ្រមុជសមាសធាតុដែកនៅក្នុងស័ង្កសីដែលរលាយដើម្បីទទួលបានថ្នាំកូតដែក។ galvanizing អេឡិចត្រូត្រូវបានគេស្គាល់ជាទូទៅថាជា "ការ galvanizing ត្រជាក់" ឬ "galvanizing ទឹក";វាប្រើ electrochemistry ដោយប្រើស័ង្កសី ingot ជា anode ។អាតូមស័ង្កសីបាត់បង់អេឡិចត្រុងហើយក្លាយជាអ៊ីយ៉ុងហើយរលាយចូលទៅក្នុងអេឡិចត្រូលីតខណៈដែលសម្ភារៈដែកដើរតួជាអាណូត។នៅ cathode ស័ង្កសី ions ទទួលបានអេឡិចត្រុងពីដែក ហើយត្រូវបានកាត់បន្ថយទៅជាអាតូមស័ង្កសី ដែលត្រូវបានដាក់នៅលើផ្ទៃដែក ដើម្បីសម្រេចបាននូវដំណើរការដែលស្រទាប់ស្រោបបង្កើតជាស្រទាប់ដែក ឬយ៉ាន់ស្ព័រដែលមានឯកសណ្ឋាន ក្រាស់ និងស្អិតជាប់ល្អ។ អត្ថបទនេះនឹងផ្តល់ឱ្យអ្នកនូវការពន្យល់ស៊ីជម្រៅអំពីភាពខុសគ្នារវាងអ្នកទាំងពីរ។

1. កម្រាស់ថ្នាំកូតផ្សេងគ្នា

ថ្នាំកូតស័ង្កសីដែលជ្រលក់ក្តៅជាទូទៅមានស្រទាប់ស័ង្កសីក្រាស់ជាងប្រហែល 40 μm ឬច្រើនជាងនេះ ឬសូម្បីតែខ្ពស់រហូតដល់ 200 μm ឬច្រើនជាងនេះ។ស្រទាប់ស័ង្កសីដែលជ្រលក់ក្តៅជាទូទៅគឺពី 10 ទៅ 20 ដងនៃស្រទាប់ស័ង្កសីអេឡិចត្រូត។ថ្នាំកូតស័ង្កសី electroplated គឺស្តើងណាស់ប្រហែល 3-15μm ហើយទម្ងន់ថ្នាំកូតគឺត្រឹមតែ 10-50g/m2 ប៉ុណ្ណោះ។

2. បរិមាណ galvanizing ផ្សេងគ្នា

បរិមាណដែកស័ង្កសីដែលជ្រលក់ក្តៅ មិនអាចតូចពេកទេ។ជាទូទៅអប្បបរមាគឺ 50 ~ 60g / m2 ទាំងសងខាងហើយអតិបរមាគឺ 600g / m2 ។ស្រទាប់ស័ង្កសីនៃដែកអ៊ីណុកស័ង្កសីអាចស្តើងខ្លាំង ដោយមានអប្បបរមា 15g/m2 ។ទោះជាយ៉ាងណាក៏ដោយប្រសិនបើថ្នាំកូតត្រូវបានទាមទារឱ្យក្រាស់ជាងមុននោះល្បឿននៃខ្សែសង្វាក់ផលិតកម្មនឹងយឺតណាស់ដែលមិនសមស្របសម្រាប់លក្ខណៈដំណើរការនៃគ្រឿងទំនើប។ជាទូទៅអតិបរមាគឺ 100 ក្រាម / ម 2 ។ដោយសារតែនេះ, ការផលិតសន្លឹកដែក galvanized អេឡិចត្រូត្រូវបានរឹតបន្តឹងយ៉ាងខ្លាំង។

3. រចនាសម្ព័ន្ធថ្នាំកូតគឺខុសគ្នា

មានស្រទាប់សមាសធាតុផុយបន្តិចរវាងថ្នាំកូតស័ង្កសីសុទ្ធនៃសន្លឹក galvanized ជ្រលក់ក្តៅ និងម៉ាទ្រីសបន្ទះដែក។នៅពេលដែលថ្នាំកូតស័ង្កសីសុទ្ធគ្រីស្តាល់ ភាគច្រើននៃផ្កាស័ង្កសីត្រូវបានបង្កើតឡើង ហើយថ្នាំកូតមានឯកសណ្ឋាន និងគ្មានរន្ធញើស។អាតូមស័ង្កសីនៅក្នុងស្រទាប់ស័ង្កសី electroplated ត្រូវបាន precipitated តែនៅលើផ្ទៃនៃបន្ទះដែក, និងត្រូវបានភ្ជាប់រាងកាយទៅនឹងផ្ទៃនៃបន្ទះដែក។មានរន្ធញើសជាច្រើន ដែលអាចបង្កឱ្យមានការ corrosion យ៉ាងងាយស្រួល ដោយសារសារធាតុ corrosive media។ដូច្នេះបន្ទះស័ង្កសីជ្រលក់ក្តៅមានភាពធន់នឹងការច្រេះជាងបន្ទះស័ង្កសី។

4. ដំណើរការកំដៅផ្សេងៗគ្នា

សន្លឹកដែក galvanized dipped ក្តៅ ជាទូទៅត្រូវបានធ្វើពីបន្ទះរឹងត្រជាក់ ហើយត្រូវបាន annealed បន្តនិង galvanized ក្តៅនៅលើបន្ទាត់ galvanizing ។បន្ទះដែកត្រូវបានកំដៅក្នុងរយៈពេលខ្លីមួយហើយបន្ទាប់មកត្រជាក់ដូច្នេះកម្លាំងនិងប្លាស្ទិកត្រូវបានប៉ះពាល់ក្នុងកម្រិតជាក់លាក់មួយ។ដំណើរការបោះត្រារបស់វាគឺល្អជាង បន្ទះរឹងត្រជាក់ដូចគ្នាគឺខុសពីបន្ទះដែករមូរត្រជាក់បន្ទាប់ពី degreasing និង annealing នៅក្នុងបន្ទាត់ផលិតកម្មដែលមានជំនាញវិជ្ជាជីវៈ។សន្លឹកដែក galvanized dipped ក្តៅមានតម្លៃផលិតកម្មទាប និងជួរកម្មវិធីធំទូលាយជាង ហើយបានក្លាយជាប្រភេទចម្បងនៅក្នុងទីផ្សារសន្លឹក galvanized ។សន្លឹកដែក galvanized អេឡិចត្រូប្រើសន្លឹកដែករមូរត្រជាក់ជាវត្ថុធាតុដើមដែលជាមូលដ្ឋានធានានូវដំណើរការដូចគ្នានៃសន្លឹករមៀលត្រជាក់ប៉ុន្តែដំណើរការស្មុគស្មាញរបស់វាក៏បង្កើនថ្លៃដើមផលិតកម្មផងដែរ។

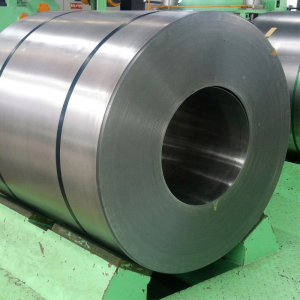

5. រូបរាងខុសគ្នា

ផ្ទៃនៃស្រទាប់ galvanized ជ្រលក់ក្តៅគឺរដុបនិងភ្លឺហើយក្នុងករណីធ្ងន់ធ្ងរមានផ្កាស័ង្កសី;ស្រទាប់អេឡិចត្រូ galvanized គឺរលោងនិងពណ៌ប្រផេះ (ប្រឡាក់) ។

6. វិសាលភាពកម្មវិធី និងដំណើរការផ្សេងៗគ្នា

កំដៅ galvanizing គឺសមរម្យសម្រាប់សមាសភាគធំនិងឧបករណ៍;hot-dip galvanizing គឺត្រូវរើសបំពង់ដែកជាមុនសិន។ដើម្បីដកអុកស៊ីដជាតិដែកនៅលើផ្ទៃនៃបំពង់ដែក បន្ទាប់ពីការរើសយក វាត្រូវបានឆ្លងកាត់ដោយអាម៉ូញ៉ូមក្លរួ ឬស័ង្កសីក្លរួសូលុយស្យុង ឬអាម៉ូញ៉ូមក្លរួ និងក្លរីន។ធុងសូលុយស្យុងទឹកលាយស័ង្កសីសម្រាប់ការលាងសម្អាត ហើយបន្ទាប់មកបញ្ជូនទៅធុងដាក់ចានក្តៅ។

បន្ទះដែកស័ង្កសីដែលជ្រលក់ក្តៅ មានគម្របល្អ ថ្នាំកូតក្រាស់ និងមិនមានសារធាតុកខ្វក់។វាមានគុណសម្បត្តិនៃថ្នាំកូតឯកសណ្ឋាន, ភាពស្អិតជាប់រឹងមាំនិងជីវិតសេវាកម្មបានយូរ។ការ galvanizing ក្តៅ-dip មានភាពធន់ទ្រាំល្អប្រសើរជាងមុនទៅនឹងការ corrosion បរិយាកាសនៃដែកមូលដ្ឋានជាង electro-galvanizing ។

សន្លឹកដែក galvanized ដែលធ្វើឡើងដោយ electroplating មានដំណើរការល្អ ប៉ុន្តែថ្នាំកូតគឺស្តើង និងធន់នឹង corrosion គឺមិនល្អដូចសន្លឹកដែក galvanized dipped ក្តៅ;បរិមាណស័ង្កសីដែលភ្ជាប់ជាមួយដែកអ៊ីណុកដែកមានតិចតួចណាស់ ហើយមានតែជញ្ជាំងបំពង់ខាងក្រៅប៉ុណ្ណោះដែលត្រូវបានស័ង្កសី ចំណែកឯការជ្រលក់ទឹកក្តៅគឺទាំងខាងក្នុង និងខាងក្រៅ។

ពេលវេលាបង្ហោះ៖ ថ្ងៃទី ១៧ ខែវិច្ឆិកា ឆ្នាំ ២០២៣